Die Verwendung des Handoberfräsenaufsatzes erweitert die Möglichkeiten des Geräts erheblich und verbessert den Arbeitskomfort und die Sicherheit. Für die Verwendung mit der Oberfräse gibt es vorgefertigte Modelle, die jedoch im Allgemeinen teurer sind. Aus diesem Grund ziehen es viele Handwerker vor, die Vorrichtungen für diese Maschine mit ihren eigenen Händen anzufertigen.

Tabelle für Router

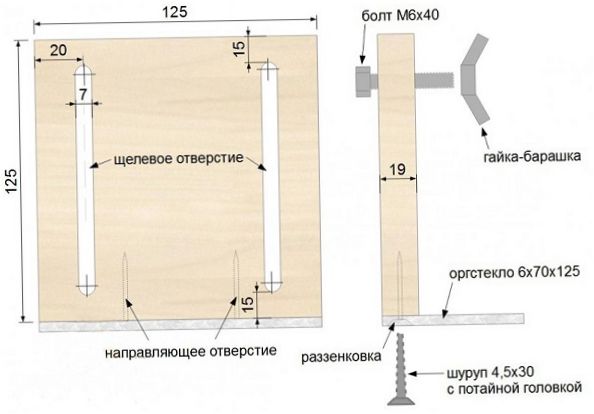

Wenn Sie die Handoberfräse auf besondere Weise unter dem Tisch befestigen, erhalten Sie eine universelle Abbundmaschine, die eine präzise und schnelle Bearbeitung von langen und kurzen Werkstücken aus Holz ermöglicht. Um einen Oberfrästisch mit Ihren eigenen Händen zu bauen, müssen Sie zunächst die notwendigen Teile für den Zusammenbau der gesamten Struktur vorbereiten. Die nachstehende Abbildung zeigt einen Schnittplan, der alle Teile des zukünftigen Oberfrästisches zeigt. Sie werden mit einer Kreissäge geschnitten oder der Arbeitsplatte auf der Tischlerei.

Der Tisch kann hergestellt werden aus aus Sperrholz, Spanplatten oder MDF. Auf der Schneidtabelle ist eine Materialstärke von 19 mm angegeben, die jedoch nicht zwingend erforderlich ist. Der Tisch kann auch aus 16 oder 18 mm dicken Platten hergestellt werden. Es ist besser, laminierte oder kunststoffbeschichtete Materialien für die Herstellung von Tischen zu verwenden, da diese Materialien das Werkstück leicht über die Oberfläche des Tisches gleiten lassen.

Bitte beachten Sie, dass diese behelfsmäßige Tischplatte für folgende Zwecke bestimmt ist für die Positionierung auf der Gantry. Wenn Sie eine Tischvariante benötigen, müssen die Achsschenkel (5) viel breiter als 150 mm sein. Ihre Breite muss etwas größer sein als die Höhe des Schranks, damit sie unter die Arbeitsplatte passen.

Wenn die Tischteile aus Sperrholz oder MDF geschnitten sind, sollten sie geschliffen werden. Die Enden der Spanplatten müssen mit einem normalen Bügeleisen melaminbeschichtet werden.

Herstellung der Tischplatte

Der Routing Table Router kann mit oder ohne Montageschiene installiert werden. Vorbereitung der Arbeitsplatte für direkte Montage Um auf das Gerät zuzugreifen, gehen Sie wie folgt vor.

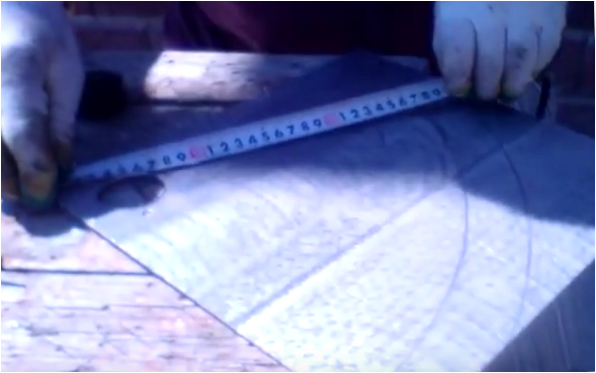

- Da die Grundplatte eine Länge von 900 mm hat, ist ihr Mittelpunkt 450 mm vom Rand entfernt. Markieren Sie einen Punkt an dieser Stelle und ziehen Sie eine Linie mit einem Lineal.

- Entfernen Sie den Kunststoffüberzug von der Sohle des Werkzeugs.

- Suchen Sie die Mitte des Schnitts auf der Platte und ziehen Sie mit einem Winkelstück eine Linie durch die Mitte der Sohlenplatte.

- Positionieren Sie die Platte auf der Mittellinie der Grundplatte, so dass die Mitte der Sohlenplatte mit ihr fluchtet, und markieren Sie mit einem Bleistift die Mitte des künftigen Lochs in der Arbeitsplatte.

- Bohren Sie die Löcher, durch die das Gerät am Tisch befestigt werden soll. Achten Sie darauf, dass die Schraubenköpfe leicht in der Arbeitsplatte versenkt sind.

- Bohren Sie ein Mittelloch mit einem Durchmesser von 38 mm.

- In der nächsten Phase Parallelanschlag machen. Schneiden Sie mit der Stichsäge oder der Oberfräse eine halbkreisförmige Kerbe in die Vorderwand des Anschlags und auch in den Boden des Anschlags.

- Schrauben Sie die Halterungen an die Endanschläge. Nachstehend finden Sie eine Zeichnung mit allen Abständen für die Positionierung der Halterungen.

- Montieren Sie die Oberfräse anhand der nachstehenden Abbildung.

Montage des Geräts mit einer Montageplatte

Bei der Montage des Geräts auf der Grundplatte wird durch die Dicke der Grundplatte die Reichweite des Messers erheblich reduziert. Aus diesem Grund werden für die Montage des Geräts auf dickeren Arbeitsplatten in der Regel dünnere Montageplatten aus robusten Materialien (Stahl, Aluminium-Duraluminium, Polycarbonat, Gethinax oder Glasfaser) verwendet. Um den Einsatz zu montieren, gehen Sie wie folgt vor.

- Schneiden Sie ein quadratisches Stück von 300 x 300 mm aus, z. B. aus einem Stück Blech.

- Befestigen Sie die vom Oberfrässockel abisolierte Kunststoffrosette oben auf der Platte.

- Setzen Sie einen Bohrer ein, der dem Durchmesser der Befestigungsschrauben entspricht, und bohren Sie Löcher in die Platte, wobei Sie die Kunststoffschablone als Schablone verwenden.

- Diese abgeschrägte Form wird mit der Stichsäge ausgeschnitten und mit einem Loch für den Sägeeingang vorgebohrt.

- Nach dem Zuschneiden des inneren Teils um die äußere Kante werden die Streifen mit Klammern befestigt. Sie dienen als mit einer Vorlage für den Router. Die Lamellen müssen so dick sein, dass sich das Widerlager des Fräsers beim Einstellen der Arbeitstiefe im Bereich der Führungskante befindet.

- Einstellen der Arbeitstiefe. Sie muss der Dicke der für die Montage des Geräts vorgesehenen Platte entsprechen.

- Fräsen Sie diesen Bereich der Arbeitsplatte nach der vorgegebenen Schablone in mehreren Durchgängen.

- Setzen Sie die Platte in die Aussparung. Sie muss mit der Oberfläche der Grundplatte bündig sein. Wenn der Einsatz leicht übersteht, fügen Sie mit der Mikrometerschraube etwas mehr Tiefe hinzu und wiederholen Sie den Fräsvorgang der Oberfräse.

- Markieren und bohren Sie in den Ecken des Quadrats Löcher für die Befestigungsklammern.

Schneiden Sie auch in das C-Profil an der vorderen Verkleidung des Anschlags, um die verschiedenen Clips und Abdeckplatten zu halten.

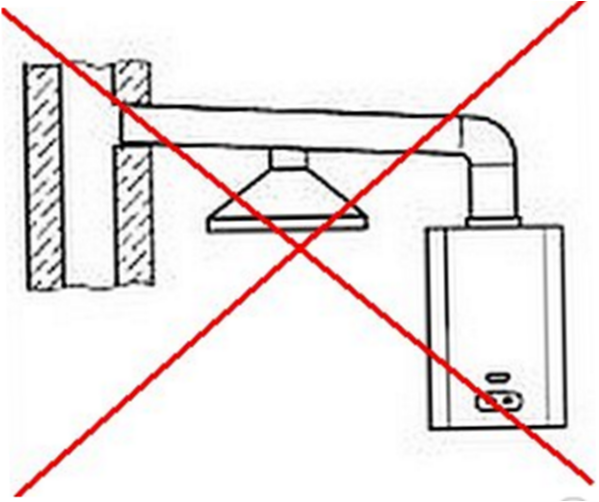

Auf der Rückseite des Anschlags können Sie Hoover-Anschlusskammer. Schneiden Sie einfach ein Quadrat aus Sperrholz aus, bohren Sie ein Loch für den Staubsaugeranschluss in das Quadrat und schrauben Sie die so entstandene Abdeckung auf die Halterungen.

Um kleine Teile handhaben zu können, müssen Klammern und Zwingen aus Sperrholz oder MDF hergestellt werden.

Alle Teile des Oberfrästisches sind mit Schrauben montiert. Um den Tisch leichter bewegen zu können, können Sie an der Unterseite Rollen anbringen. Wenn man den Tisch vergrößert und in seinem freien Teil eine Kreissäge anbringt, erhält man Universaltisch für Oberfräse und Kreissäge.

Selbstgemachte Aufsätze für die Oberfräse

Für die Erweiterung des Funktionsumfangs dieses Geräts sind teurere Tools erhältlich. Aber die Besitzer von Fräsmaschinen versuchen, um Geld zu sparen, verschiedene Geräte mit ihren eigenen Händen zu machen, die nicht schlechter funktionieren als die Fabrikgeräte.

Zapfenschneider

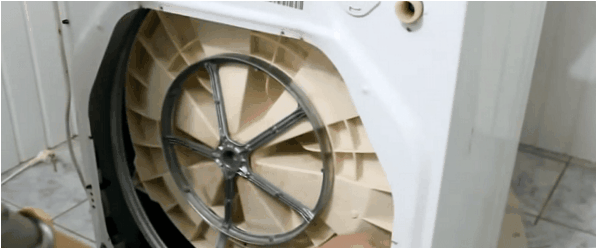

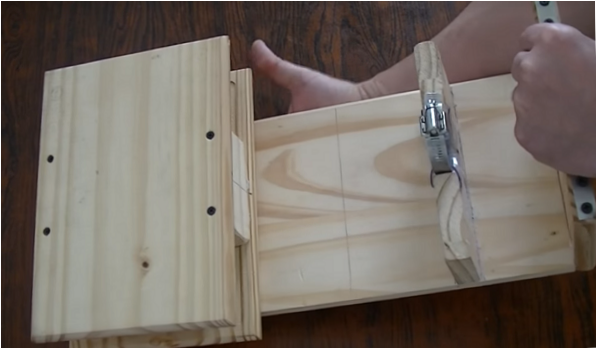

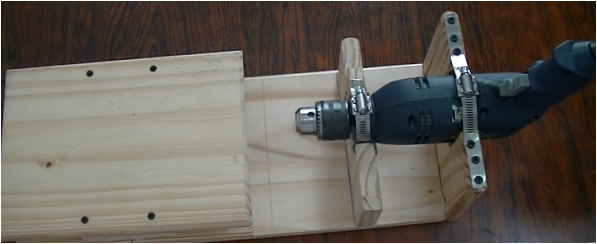

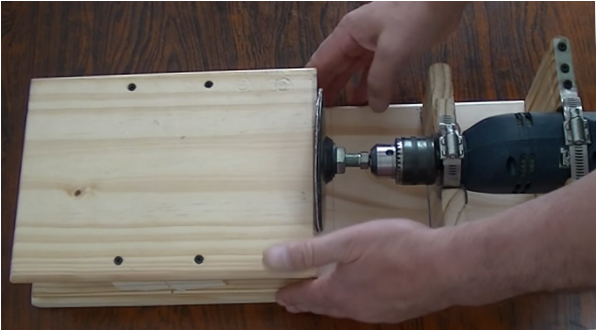

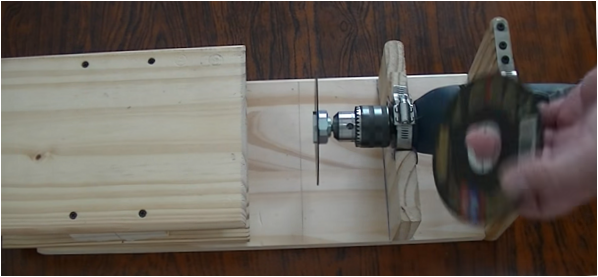

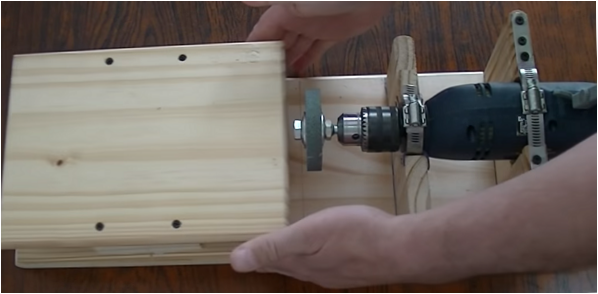

Die einfache Zapfenschneideinheit für die Oberfräse wird aus zwei Sperrholzstücken und einem Paar Möbel-Teleskopschienen hergestellt. Stellen Sie die Oberfräse auf eine Plattform mit einem Loch für das Werkzeug. Befestigen Sie die Platte schräg an der Werkbank (um das Werkzeug leichter in der Höhe positionieren zu können), wie auf dem Foto unten gezeigt.

Fertigen Sie nun die Zapfenschneideinheit in folgender Reihenfolge an.

- Schneiden Sie 2 gleich große Sperrholzquadrate zu. Der Tisch kann eine beliebige Größe haben.

- Legen Sie die beiden Teleskopschienen parallel zueinander entlang der Kante der ersten Plattform und schrauben Sie sie an.

- Ziehen Sie die Dübel aus und stützen Sie den zweiten Abstandshalter bündig mit dem ersten. Markieren Sie mit einem Bleistift Punkte auf der zweiten Unterlage durch das Brett und ziehen Sie eine Linie durch diese Punkte.

- Entfernen Sie die Adapter, indem Sie die Kunststoffzange auf die Rückseite der Führungsschienen drücken.

- Legen Sie die Montageleisten so auf die markierte Fläche, dass die Linie durch die Mitte der Löcher für die Halterungen verläuft, und befestigen Sie sie mit Schrauben.

- Zwischen dem vertikalen Anschlag der Maschine und dem Schiebetisch Einen gewissen Abstand einhalten. Damit soll verhindert werden, dass die Oberfräse beim Absenken die Tischoberfläche aufschürft. Da die maximale Reichweite der Oberfräse in diesem Fall etwa 25 mm beträgt, können Sie vorübergehend einen Leistenblock mit der gleichen Breite, also 25 mm, zwischen Tisch und Endanschlag legen. Die Planke ermöglicht es, die Struktur parallel zum vertikalen Anschlag zu positionieren

- Nachdem der Schiebetisch nun befestigt ist, muss auf seiner oberen Plattform ein vertikaler Anschlag angebracht werden, wie in der folgenden Abbildung dargestellt. Der Anschlag wird von zwei Unterlegscheiben gestützt, um die Stabilität zu gewährleisten.

- Nach dem ersten Durchgang drehen Sie das Werkstück um 180 Grad und bearbeiten es erneut.

- Drehen Sie das Werkstück um 180 Grad und führen Sie den letzten Teil des Zapfenschneidens durch.

Durch Variieren der Höhe des Fräsers im Verhältnis zur Zapfenlochplatte können unterschiedliche Zapfenstärken hergestellt werden.

Hülle kopieren

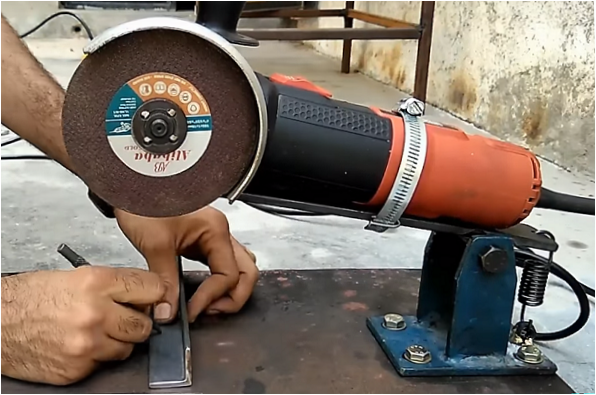

Wenn Ihr Router-Lieferset keine Kopierbuchse hat, können Sie sie buchstäblich in 30 Minuten mit improvisierten Mitteln herstellen. Für den Selbstbau von Oberfräsen benötigen Sie eine Unterlegscheibe aus Metall oder Aluminium, die Sie aus Blech herstellen können, und ein Verlängerungsstück mit Gewinde und Klempneranschlüssen.

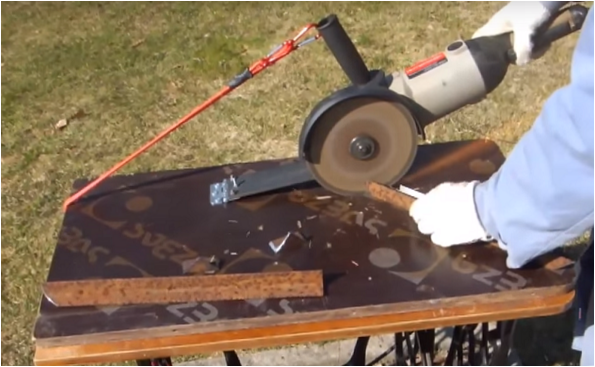

- Fertigen Sie eine runde Durchführungsplatte aus Blech oder Aluminium mit einer Dicke von 2 mm an. Je nach Maschinenmodell kann das Loch in der Sohle der Maschine Folgendes aufweisen verschiedene Formen. In diesem Fall muss die geschliffene Oberfläche an den Seiten Schnitte aufweisen, die auf der Schleifmaschine geschliffen werden.

- Stellen Sie das Gerät aufrecht hin, ohne die Unterlegscheibe zu entfernen, und markieren Sie mit einem Bleistift die Stellen für die Befestigung durch die Löcher im Boden des Geräts.

- Werkstück zur Schleifscheibe ausrichten, in den Maschinenfuß einsetzen und mit Schrauben befestigen. Die Ringmutter sollte sich knapp unter dem Sockel des Geräts befinden.

Wenn alle Beschläge angebracht sind, gehen Sie wie folgt vor. Das zu fräsende Werkstück auf der Werkbank auf Länge bringen, die Führungsschiene darauf positionieren und mit Zwingen fixieren. Führen Sie den am Oberfräsenfuß befestigten Streifen in die Nut der Führung ein. Starten Sie das Gerät und profilieren Sie das Werkstück über seine gesamte Länge.

Wenn eine tiefe Nut gewählt werden muss, erfolgt die Bearbeitung in mehreren Schritten, so dass das Werkzeug allmählich in das Werkstück einsinkt.

Können Sie bitte mehr Informationen über die handgefertigten Oberfräsenbits geben? Ich interessiere mich für ihre Qualität, Langlebigkeit und Vielseitigkeit. Gibt es verschiedene Formen und Größen zur Auswahl? Wo werden diese hergestellt und aus welchem Material bestehen sie? Sind sie auch für den professionellen Gebrauch geeignet? Vielen Dank im Voraus für Ihre Antwort!