Lagerfette sorgen für eine lange Lebensdauer und verbessern die Geschwindigkeit und Laufruhe von Verschleißteilen. Sie haben eine andere Konsistenz und einen anderen Temperaturbereich für die Verwendung. Einige sind so konzipiert, dass sie sowohl extremen Minusgraden als auch heißen Bedingungen standhalten. Andere können nur in einem mittleren Temperaturbereich arbeiten. Sie unterscheiden sich in ihren Gleiteigenschaften und in ihrer Fähigkeit, ein bestimmtes Lastgewicht zu tragen. Wenn die Nabe eines Autos oder einer schnelllaufenden Maschine mit einer ungeeigneten Mischung geschmiert wird, kommt es zu einem vorzeitigen Verschleiß. Das Schmieren von Fahrrädern oder Motorlagern von Maschinen mit geringer Leistung mit teuren Mischungen kann die Qualität nicht spüren und ist möglicherweise überteuert. Die Lektüre dieses Artikels vermittelt ein klares Verständnis der reibungsmindernden Eigenschaften von Fetten und lehrt Sie zu unterscheiden, wo und welche Mischung am besten zu verwenden ist.

Warum Lager geschmiert werden müssen

Trotz der Fortschritte in der Herstellungstechnologie verschiedener Komponenten ist es fast unmöglich, die Wahrscheinlichkeit von Verschleiß auszuschließen. Dies liegt daran, dass die Reibung die Temperatur des Materials erhöht, was zu einer Veränderung der grundlegenden Eigenschaften führt. Das Schmiermittel wurde ursprünglich aufgetragen, um übermäßigen Verschleiß aufgrund von Reibung zu vermeiden. Später wurden jedoch durch die Zugabe verschiedener Zusatzstoffe weitere attraktive Eigenschaften einer solchen Substanz entdeckt. Bei der Entscheidung, welches Lagerfett benötigt wird, lohnt es sich, auf einige grundlegende Funktionen eines solchen Materials zu achten:

- Der Reibungsindex wird erheblich reduziert. Sie ist die Ursache für eine erhöhte Abnutzung des Materials sowie für die Oberflächenerwärmung. Es kommt auch darauf an, wie viel Schmiermittel der Reibungszone zugeführt wird. Verringerung des Reibwertes erhöht die Effizienz erheblich.

- Die Wahrscheinlichkeit, dass Verunreinigungen in die Kontaktzone eindringen, wird verringert. Denn der Schmierstoff für Lager zeichnet sich durch eine erhöhte Viskosität aus.

- Für die Konstruktion der Lager kann eine Vielzahl von Metallen verwendet werden, darunter Stahl mit erhöhter Korrosionsbeständigkeit. Um das Produkt billiger zu machen, werden jedoch oft billige Legierungen mit geringerem Schutz gegen Feuchtigkeit verwendet. Deshalb verhindert der Schmierstoff die Oberflächenkorrosion, die eine Erhöhung der Reibung verursacht.

- Das Gleitverhalten wird erheblich verbessert, was zu einer höheren Effizienz führt. Im Betrieb sind die Hauptteile relativ zueinander verschiebbar, was ebenfalls zu einer wesentlich längeren Lebensdauer führt.

- Das Schmiermittel sorgt für eine gleichmäßige Verteilung der durch die Reibung erzeugten Wärme. Das bedeutet, dass der gesamte Mechanismus über einen langen Zeitraum hinweg genutzt werden kann.

- Bei hohen Temperaturen ist der Schmierstoff für die Wärmeableitung verantwortlich. Sie schließt die Möglichkeit einer Erhöhung der Duktilität des Metalls aus, die zu Verformungen und erhöhtem Verschleiß führen könnte.

Aus den obigen Angaben geht hervor, dass der betreffende Stoff eine ausreichend große Anzahl von Funktionen aufweist, um sein breites Anwendungsspektrum zu begründen. Darüber hinaus wird in den Betriebsanleitungen vieler Maschinen darauf hingewiesen, dass ein Betrieb ohne Zugabe von Schmierstoff nicht sinnvoll ist. Auch die empfohlene Schmierstoffmenge wird angegeben, da eine Überschmierung zu negativen Auswirkungen führen kann.

Wie und auf welche Weise lassen sich die Wälzlager eines Elektromotors am besten schmieren?

Drehstrom-Asynchronmotoren sind eine Klasse für sich und werden in allen Bereichen des Lebens eingesetzt. Die sehr langen Nutzungszeiträume und die Standardanforderungen erlegen den Mechanismen eine Reihe von Verpflichtungen auf:

- – Verbesserte Zuverlässigkeit. Daher werden verstärkte Versionen mit einer hohen Bearbeitungsklasse verwendet.

- – Der gesamte Zeitraum sollte pflegeleicht sein.

Der Betrieb erfordert in der Regel keinen Eingriff. Es gibt jedoch eine Reihe von Anzeichen, die darauf hindeuten, dass es Zeit für eine Füllung ist:

- – Wenn das Gerät übermäßig brummt.

- – Dreht sich lange Zeit im ausgeschalteten Zustand, ohne Last.

In diesen Fällen müssen die Lager des Elektromotors nachgeschmiert werden.

Hauptmerkmale von Fetten

Schmierstoffe können sehr unterschiedliche Eigenschaften haben, die es zu berücksichtigen gilt. Bei der Auswahl eines Lagerfetts werden die folgenden Eigenschaften berücksichtigt:

- resistent gegen hohe Temperaturen. Lagerwerkstoff und Schmierfett werden beim Betrieb natürlich erwärmt. Der Schmierstoff muss seine Eigenschaften beibehalten, wenn er auf eine bestimmte Temperatur erhitzt wird. Die meisten Designs können Temperaturen von bis zu 120 Grad Celsius standhalten. Je höher die aufrechtzuerhaltende Temperatur, desto besser das Schmierfett.

- Nicht zu vergessen, dass das Gerät auch bei niedrigen Temperaturen betrieben werden kann. Die Praxis zeigt, dass der kritische Wert bei -40 Grad Celsius liegt. Einige Fettversionen können bei niedrigen Temperaturen stark eindicken und so die Rotation der wichtigsten Teile beeinträchtigen.

- der Stoff darf seine Haupteigenschaften nicht verlieren, wenn er mit Wasser in Berührung kommt.

- Die Zusammensetzung des Stoffes muss den Korrosionsschutz der Oberfläche gewährleisten. Dies verlängert die Lebensdauer erheblich, denn Korrosion ist eine häufige Ursache für gravierende Abnutzungserscheinungen am Produkt.

- die Konsistenz bleibt über einen langen Zeitraum hinweg unverändert.

- Die Substanz muss durch eine chemisch stabile Zusammensetzung gekennzeichnet sein. Der Produktionsprozess berücksichtigt die Tatsache, dass die Maschine mit Gummi und anderen ähnlichen Materialien in Kontakt kommen kann. Aus diesem Grund wird darauf geachtet, dass der Stoff nicht schädlich ist, d.h. dass es sich um eine chemisch nicht aggressive Verbindung handelt.

Es sollte auch darauf hingewiesen werden, dass Fette je nach Verwendungszweck sehr unterschiedlich sein können. Ein Beispiel hierfür wäre die Zugabe von wasserbeständigem oder Hochtemperaturfett, die unter schweren Betriebsbedingungen sehr häufig vorkommen.

Lithiumfett basiert auf einer lithiumverseiften Verbindung; der Zusatz bestimmter Additive macht es thermisch stabil. Bei der Auswahl eines geeigneten Schmierstoffs für eine bestimmte Betriebsumgebung werden die detaillierten Angaben des Herstellers berücksichtigt.

Welche Art von Fett sollte nicht verwendet werden?

Natürlich sind nicht alle Fette für diese Anwendung geeignet:

- Solidol ist zwar ein Schmierfett, schützt ein Lager aber nicht bei niedrigen oder hohen Temperaturen;

- Graphitfette sind abrasiv und nicht für den Einsatz in Kugellagereinheiten geeignet;

- Fette mit einer Silikon- oder Vaselinebeschichtung verlieren bei einer Temperatur von 60°C ihre Schmierfähigkeit, so dass die Kugellager ungeschützt sind;

- SHRUS-4 – eine umstrittene Option. Das Produkt wurde jedoch für rauere Anwendungen entwickelt;

- Verbindungen, bei denen nur eine Kohlenwasserstoff-Schmierstoffbasis mit einem geringen Anteil an Additiven vorhanden ist. Sie sind eher für die Erhaltung der Mechanismen, den passiven Schutz und nicht für hohe Belastungen ausgelegt.

Arten von Lagerfett

Die Viskosität ist die erste Überlegung bei der Auswahl eines Schmierstoffs, da sie die zulässige Betriebsgeschwindigkeit des Geräts und einige andere Punkte bestimmt. Das gewählte Normungssystem bestimmt die Zuordnung zu den folgenden Hauptklassen:

- GA ist ein Schmierstoff für leicht belastete Lager, die im Temperaturbereich von 20 – 70 Grad Celsius betrieben werden. Diese Klasse ist am häufigsten im Maschinenbau anzutreffen.

- GB – Klasse für den Betrieb unter mittleren Bedingungen. Der Temperaturbereich ist erheblich erweitert und liegt zwischen 40 und 120 Grad Celsius. Anwendbar für die Schmierung von hochbelasteten Lagern in den meisten Fahrzeugen.

- GC – Version, die häufig für die Wartung von Lastkraftwagen sowie für einige Sportgeräte verwendet wird. Durch die Zugabe von speziellen Substanzen werden Betriebstemperaturen von bis zu 160 Grad Celsius erreicht.

Hochtemperatur-Lagerfett ist durchaus üblich. Es bietet den erforderlichen Grad an Schmierung auch bei deutlich höheren Temperaturen, da es seine Eigenschaften beibehält.

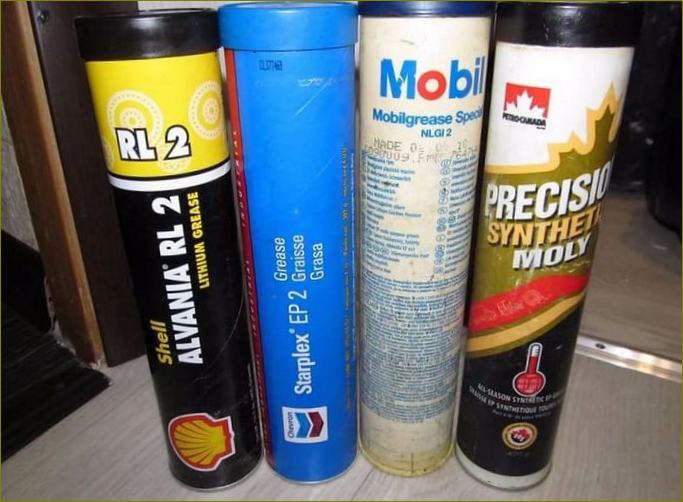

Bei der Betrachtung der wichtigsten Arten von Lagerfetten möchten wir uns auch auf einige gemeinsame Gruppen konzentrieren:

- Lithiumhaltig. Diese Version gilt als eine der beliebtesten, da das Preis-/Leistungsverhältnis auf höchstem Niveau liegt. Lithol 24 ist das häufigste Angebot. Dieser Stoff zeichnet sich dadurch aus, dass er nicht den erforderlichen Oberflächenschutz gegen die Auswirkungen von hoher Luftfeuchtigkeit bietet.

- Auch Hochgeschwindigkeitsfett ist sehr beliebt. Die wichtigsten Eigenschaften werden durch die Zugabe von verschiedenen Pulvern erreicht. Rotes Fett wird häufig den Lagern zugesetzt, die in Mechanismen eingebaut sind, die mit hoher Geschwindigkeit laufen. Nickel- und Kupferpulver sind häufig die wichtigsten Zusatzstoffe. Darüber hinaus fügen einige Hersteller Kupfer und Natrium hinzu. Kupferfett zeichnet sich durch eine Reihe von Eigenschaften aus, die bei der Auswahl eines Schmierstoffs berücksichtigt werden müssen.

- Auf Polyharnstoffbasis. Diese Art von Spezialfett zeichnet sich dadurch aus, dass ein spezielles Stabilisierungsmittel, Calciumsulfat, in der Zusammensetzung enthalten ist. Diese Version ist fast immer in der Spitzengruppe der Lagerfette enthalten.

- Molybdän wird auch häufig als Grundstoff für die Herstellung von Lagerfetten verwendet. Diese Version zeichnet sich dadurch aus, dass sie starken thermischen Belastungen standhalten kann. Niedertemperatur-Lagerfett wird oft zu dieser Gruppe gezählt, hat aber den großen Nachteil, dass es chemisch mit Wasser reagiert und dabei Schwefelsäure bildet, was die Lebensdauer der Schmierung erheblich verkürzt.

- Perfluorpolyester gilt als das fortschrittlichste, aber auch als das teuerste Angebot auf dem Markt. In den meisten Fällen werden solche Fette für die Wartung von Sportwagen verwendet, die unter extrem harten Bedingungen betrieben werden. Einige deutsche und japanische Automobilhersteller verwenden es für die Montage von Fahrzeugen der Premiumklasse. Hohe Kosten machen die Nutzung für Privathaushalte unpraktisch.

Je nach Zusammensetzung des Stoffes und der Art des bei der Herstellung verwendeten Farbstoffs kann er grün oder violett sein. Im Allgemeinen wird eine Beschichtung aufgetragen, um den Grad der Schmierung der Oberfläche zu überprüfen.

Die Einstufung basiert auch auf dem Aggregatzustand, in dem der Stoff verkauft wird. Unter den besonderen Merkmalen möchten wir folgende erwähnen:

- Schmierfett wird meist als Fettkonsistenz verkauft, die einfach auf die Oberfläche aufgetragen werden kann. Sie ist in der Regel dick genug, so dass sie nicht ausläuft, wenn das Lager in Gebrauch ist.

- In den letzten Jahren hat sich der Sprühschmierstoff ziemlich verbreitet. Dies ist darauf zurückzuführen, dass es relativ einfach anzuwenden ist. das Aerosol-Schmiermittel verdickt sich nach dem Versprühen und erreicht dann die gewünschte Leistung.

Die obigen Informationen zeigen, dass es eine große Anzahl verschiedener Fettvarianten gibt, aus denen man wählen kann, je nachdem, welche Art von Leistung erreicht werden soll. Auch die Kosten spielen bei der Auswahl eine wichtige Rolle, da sie in einem relativ großen Bereich variieren.

Wartung von Nabenlagern

Wie bereits erwähnt, wird der Zeitraum (in Kilometern), nach dem Fett auf die Lager der Vorder- und Hinterradnaben aufgetragen werden sollte, vom Hersteller festgelegt.

Normalerweise rund 40000 km. Bei starker Belastung ist es ratsam, die Wartungsintervalle für die Nabenlager zu verkürzen. Wenn eine hochwertige Verbindung verwendet wird und kein Grund besteht, die Qualität des eingebauten Nabenlagers anzuzweifeln, ist es besser, die Empfehlungen zu befolgen. Fachleute empfehlen ein Hochtemperaturfett, aber auch ein Lithiumfett für leichte Nutzfahrzeuge und leichtgängige Fahrzeuge reicht aus.

Achten Sie beim Ersetzen des alten Fetts darauf, dass es entfernt wird. Neues Fett sollte in ausreichender Menge aufgetragen werden, aber nicht zu viel. Sie muss alle Hohlräume des Lagerkäfigs ausfüllen, darf aber nicht überstehen.

Öle

Für die Schmierung von Lagerflächen werden häufig verschiedene Öle verwendet. Sie können eine große Vielfalt an Eigenschaften haben. Die Klassifizierung wird wie folgt vorgenommen:

- Mineralische Stoffe sind sehr weit verbreitet. Ihr Preis ist relativ niedrig, aber die Leistung ist auch geringer. Eine Vielzahl von Unternehmen ist an der Herstellung von Mineralölen beteiligt.

- Die derzeitige Auswahl besteht aus synthetischen Fetten. Das am weitesten verbreitete Produkt ist Manol. Die Zugabe bestimmter Stoffe erhöht die Leistungsdaten erheblich.

Öle sind jedoch nicht für diese Art von Dienstleistung ausgelegt. Dies liegt daran, dass die Viskosität viel geringer ist und die Substanz bei der Drehung des Lagers einfach herausfließt, wodurch die Dicke des Schmiermittels, das vor Reibung schützt, erheblich reduziert wird.

Viskosität des Schmierfetts

Die Viskositätseigenschaften von Lagerfetten beeinflussen den Anwendungsbereich. Öle mit niedriger Viskosität werden zum Beispiel in empfindlichen Werkzeugen verwendet, bei denen eine geringe Abwaschbarkeit erforderlich ist. Durch die Erhöhung der Viskosität nähern wir uns der Möglichkeit, mit hohen Lasten, Geschwindigkeiten und der vertikalen Anwendung der Welle zu arbeiten.

Bei hohen Geschwindigkeiten werden jedoch besonders dünnflüssige Öle empfohlen, da sie weniger Wärme erzeugen. Fette bieten mehr Widerstand als Öle. Viele moderne Öle behalten ihre ursprüngliche Konsistenz über einen weiten Temperaturbereich von niedrig bis hoch. Für extrem niedrige Drehmomente und hohe Drehzahlen wird in der Regel leichtes Strichöl verwendet. Die Eigenschaften dieses Fettes sollten berücksichtigt und die Auffrischung des Fettes sollte ständig überwacht werden. Dauerhafte Schmierniveauregulierung durch Ölbad, Ölnebel oder Jetting ist möglich.

Hergestellt aus reibungsarmem Material, Phenol- oder Synthetiksicherungen, erfordern keine kontinuierliche Schmierung. Diese Art von Halterung wird in Hochgeschwindigkeits-Zahnlagern mit niedrigem Drehmoment verwendet.

Fette

Fettschmierstoffe sind sehr weit verbreitet. Ihre Besonderheit besteht darin, dass sie bei mechanischer Einwirkung ihre Form verändern können. Ein Beispiel hierfür ist das blaue Fett, das heute häufig in der Maschinenindustrie verwendet wird. Der Produktname variiert von Hersteller zu Hersteller erheblich, je nach den gesetzlichen Normen. Bei der Auswahl einer Fettversion eines Stoffes sind unter anderem folgende Merkmale zu beachten:

- Silikonfett ist auf dem Markt sehr weit verbreitet und hat attraktive Leistungsmerkmale. Bei der Schmierung von Lagern mit Silikonfett ist zu beachten, dass es in den meisten Fällen über die Seite aufgetragen wird.

- Wie bereits erwähnt, ist Polyharnstoff-Lagerfett ein beliebtes Angebot für die Wartung einer Vielzahl von Fahrzeugen. Es zeichnet sich durch seine relativ geringen Kosten sowie seine attraktiven Eigenschaften aus, die seine Beliebtheit begründen.

- Falls erforderlich, kann die Lauffläche mit einer Kupferbasis geschmiert werden. Häufig wird Kupferpulver zugesetzt, was die Widerstandsfähigkeit des Stoffes gegenüber hohen Temperaturen deutlich erhöht.

Die Kunststoffversionen bestehen zu 70-90% aus Grundöl. Zusätzlich wird ein Verdickungsmittel, z. B. Seife und feste Kohle, hinzugefügt. Diese Zusammensetzung hält das Fett in einem festen Zustand, wenn sich das Lager nicht bewegt, wandelt sich aber in ein flüssiges Fett um, wenn sich das Lager dreht.

Im Herstellungsprozess werden verschiedene Materialien als Grundlage verwendet, die die grundlegenden Betriebseigenschaften bestimmen.

Fett ist heute weit verbreitet, da es nach der Zugabe über einen langen Zeitraum verwendet werden kann. Darüber hinaus ist es durch die moderne Produktionstechnologie möglich geworden, die Kosten des Produkts erheblich zu senken. Deshalb erwägen viele Menschen den Kauf dieser Art von Schmiermittel.

Gleitlager

Gleitlager bestehen aus einem Gehäuse mit einer Bohrung, in die eine Hülse gepresst wird. die gängigste Konstruktion besteht aus einem geteilten Gehäuse und einem Einsatz, der meist aus Nichteisenmetall besteht. Das Spiel zwischen der Bohrung der Lagerbuchse und der Welle ermöglicht die freie Drehung der Welle.

Abhängig von den Betriebsbedingungen, der Umfangsgeschwindigkeit des Zapfens und der Konstruktion unterscheidet man zwischen Flüssigkeitsreibung, Grenzreibung, Trockenreibung und gasdynamischer Reibung. Bei Lagern, bei denen die Reibung flüssig ist, durchlaufen sie beim Anfahren eine Grenzphase.

Der Schmierstoff ist eine der Hauptvoraussetzungen für das zuverlässige Funktionieren eines Lagers. Sie bietet eine Trennung der beweglichen Teile, geringe Reibung, Wärmeableitung und Schutz vor aggressiven äußeren Einflüssen. Man unterscheidet zwischen flüssigen, fettigen, festen und gasförmigen Schmierstoffen.

Das höchste Leistungsniveau wird durch poröse, selbstschmierende Lager erreicht, die mit pulvermetallurgischen Methoden hergestellt werden. Während des Betriebs erwärmt es sich und gibt Schmiermittel aus den Poren ab. So gelangt das Fett auf die Arbeitsflächen. Im Ruhezustand wird es wieder absorbiert.

Gleitlager lassen sich nach der Form der Lagerbohrung (ein- oder mehrflächig, mit oder ohne versetzte Flächen, mit oder ohne Mittenversatz), der Belastungsrichtung (schräg, axial, radial), der Bauart (einteilig, teilbar, fest), der Anzahl der Schmierstellen (mit einem oder mehreren Ventilen), einstellbar oder nicht einstellbar.

Zu den Vorteilen von Gleitlagern gehören:

- Einfaches Design

- Wirtschaftlich bei großen Wellendurchmessern

- hohe Vibrations- und Schockbelastungen aushalten

- Zuverlässigkeit bei Antrieben, die mit hohen Geschwindigkeiten arbeiten

- Fähigkeit zur Spaltverstellung

- Können als geteilte Lager auf Kurbelwellenzapfen montiert werden

Die Nachteile sind ein geringerer Wirkungsgrad, hohe Anforderungen an die Reinheit des Schmiermittels und die Temperatur, unregelmäßiger Verschleiß von Zapfen und Lager, hoher Schmiermittelverbrauch, hohe Anlaufreibungsverluste, relativ große axiale Abmessungen.

Festschmierstoffe

Zum Schutz der Lagerflächen können auch Festschmierstoffe verwendet werden. Auf die Eigenschaften harter Materialien lässt sich Folgendes zurückführen:

- Sie sind einfach zu bedienen.

- Hinzufügen von Substanz zum Arbeitsbereich.

- Festschmierstoffe können über lange Zeiträume gelagert werden.

Festschmierstoffe bilden eine Art Oberflächenschutz, durch den Verschleiß und Reibung reduziert werden. Nur verwendet, wenn Flüssigkeiten und Öle aufgrund ihrer Leistungsmerkmale nicht geeignet sind. In der Metallurgie weit verbreitet.

Molybdändisulfid wird häufig als Grundstoff verwendet. Dieser Stoff zeichnet sich dadurch aus, dass er im Vakuum und unter normalen Betriebsbedingungen einen niedrigen Reibungskoeffizienten aufweist. das Material kann bis zu einer Temperatur von 400 Grad Celsius verwendet werden.

Graphitverbindungen sind sehr verbreitet. Sie zeichnen sich durch ihre hohe Temperaturstabilität aus, da sie Temperaturen von bis zu 2000 Grad Celsius standhalten können. entstehende Dämpfe im Betrieb erhöhen die Schmierstoffe erheblich. In trockenen Umgebungen, z. B. im Vakuum, ist dieses Produkt jedoch nur von begrenztem Nutzen, da es nicht die erforderlichen Eigenschaften zur Verringerung von Reibung und Wärme besitzt.

Pulver aus weichen Legierungen wie Kupfer, Silber, Zink, Gold oder Blei werden sehr häufig verwendet. Sie zeichnen sich durch einen geringeren Reibungskoeffizienten aus, auch im Vakuum. Der Stoff kann Temperaturen von bis zu 1.000 Grad Celsius standhalten.

Generell kann man sagen, dass Festschmierstoffe sehr vielseitig einsetzbar sind. Sie sind sowohl im Maschinenbau und in Haushalten als auch in der Industrie zu finden. Eine breite Palette von Pulvern kann als Substrat verwendet werden.

Magnetische Lager

Magnetische Lager (Aufhängungen) funktionieren nach dem Prinzip der Levitation, die durch magnetische und elektrische Felder erzeugt wird. Dadurch ist es möglich, eine rotierende Welle berührungslos aufzuhängen und sicherzustellen, dass sie sich verschleiß- und reibungsfrei dreht.

Je nach Funktionsprinzip werden Magnetlager in magnetohydrodynamische, supraleitende, diamagnetische, leitende, induktive, LC-Resonanz-, elektrostatische, aktive und permanentmagnetische Lager unterteilt. Aktive Magnetlager (AMM) sind heute die beliebtesten. Es handelt sich um mechatronisch gesteuerte Geräte, bei denen die Position des Rotors durch die magnetische Anziehungskraft stabilisiert wird, die durch Elektromagneten auf den Rotor wirkt. Das automatische Steuersystem regelt den Strom in ihnen anhand der Signale der Rotorbewegungssensoren.

Vollständige, berührungslose Aufhängung des Rotors mit einem axialen AMP und zwei radialen oder zwei konischen AMP. Aus diesem Grund enthält ein solches System sowohl Lager, die in den Maschinenkörper eingebaut sind, als auch eine elektronische Steuereinheit, die über Drähte mit Sensoren und Spulen von Elektromagneten verbunden ist. Die Signalverarbeitung kann entweder analog oder digital erfolgen.

Zu den Vorteilen von aktiven Magnetlagern gehören:

- Relativ hohe Hubkraft

- Hochgeschwindigkeits-, Niedrig- und Hochtemperaturanwendungen, Vakuumanwendungen, usw..

- Hohe mechanische Festigkeit

- Die Möglichkeit, eine berührungsfreie stabile Aufhängung des Körpers zu schaffen

- Möglichkeit, Steifigkeit und Dämpfung in weiten Grenzen zu variieren

Aktive Magnetlager erfordern komplexe und teure Hardware und externe

Gas

In letzter Zeit ist es üblich geworden, gasbasierte Formulierungen zu verwenden, die als Spray aufgetragen werden. Das Funktionsprinzip ist durch die folgenden Merkmale gekennzeichnet:

- Die Formulierung wird zunächst in gasförmigem Zustand gelagert. Hierfür eignet sich eine spezielle Sprühdose, mit der die Substanz auf die Oberfläche gesprüht wird.

- Zum Zeitpunkt der Anwendung ist das Gas in Kontakt mit der Luft und der zu behandelnden Oberfläche, woraufhin es zähflüssig wird.

Durch den Einsatz des Zerstäubers ist es möglich, eine gleichmäßige Beschichtung der gesamten Oberfläche durchzuführen. Diese Form der Lagerung ist auch effizienter, da der Grundstoff seine Eigenschaften über einen längeren Zeitraum nicht verliert.

Einige der Gasversionen sind in der Lage, die reibenden Teile des Mechanismus durch eine Gasschicht zu trennen, die aus Neon, Stickstoff oder Wasserstoff bestehen kann. Dieser Typ ist sehr häufig in Turbinenmechanismen, Kernkraftwerksausrüstungen. Es gibt drei verschiedene Sorten dieser Art von Schmiermittel:

- Die gasostatische Gruppe zeichnet sich dadurch aus, dass die Hauptsubstanz durch das Gas auf der Oberfläche verteilt wird. Es wird mit einem Druck von ca. 0,3 MPa geliefert. Die Gruppe wird am häufigsten für den Betrieb von mechanischen Ultraschallgeneratoren, verschiedenen Zentrifugen und anderen ähnlichen Geräten verwendet.

- Die Gasdynamik sorgt für die erforderlichen Betriebsbedingungen durch den Druck, der durch die Bewegung der Oberflächen zueinander erzeugt wird. Sie wird am häufigsten bei Hochgeschwindigkeitsanwendungen eingesetzt. Beispiele hierfür sind Rotationspumpen und Kompressoren.

- Die gas-statisch-dynamische Bauweise vereint die Eigenschaften beider Varianten. Aus diesem Grund gilt es als vielseitiges Angebot, das jedoch aufgrund der komplizierten Herstellung nicht weit verbreitet ist.

Gasförmige Schmierfette sind im Alltag nur selten anzutreffen. Der Grund dafür sind ihre hohen Kosten und die Tatsache, dass sie nicht ohne spezielle Ausrüstung verwendet werden können.

Anwendungsbereich der Lager

Der Einsatzbereich von Gleitlagern ist dadurch bestimmt, dass Wälzlager nicht verwendet werden können. Sie sind z. B. bei Geräten mit hohen Drehzahlen üblich: Zentrifugen, Werkzeugmaschinen usw.. Aber unter den Bedingungen, unter denen die Lager betrieben werden, ist ihre Lebensdauer relativ kurz.

Gleitlager werden auch in Anwendungen eingesetzt, bei denen das Bauteil zerlegbar sein muss, z. B. Kurbelwellenlager, bei denen das Bauteil hohen Stoßbelastungen ausgesetzt sein muss und/oder kleine geometrische Abmessungen hat (Starter). In der Landtechnik sind diese Lager aggressiven Umgebungen, schweren Lasten, niedrigen Drehzahlen und hoher Feuchtigkeit ausgesetzt.

Sie sind in Werkzeugmaschinen unverzichtbar. In Walzwerken werden zum Beispiel Textolith-Einlagen anstelle von Wälzlagern verwendet. Der Grund dafür ist, dass die Welle zu mindestens 60 % an der Laufbuchse anliegen muss.

Wälzlager sind in einer Vielzahl von elektrischen Geräten weit verbreitet. Im Gegensatz zu Gleitlagern unterliegen sie einem geringeren Verschleiß. Dies ist besonders wichtig bei Techniken mit geringeren Spaltmaßen, geringeren Reibungsverlusten und längerem Betrieb ohne Nachschmierung.

Verdeckte Lager mit einem oder zwei Schirmen werden für kleine elektrische Maschinen verwendet. Der Grund dafür ist, dass sie ohne spezielle Fettrückhaltedichtungen eingebaut werden können, da die Dichtungen bereits in das Lager selbst integriert sind.

Neben verschiedenen elektrischen Maschinen werden Wälzlager auch im Flugzeugbau, wo keine hohen spezifischen Belastungen auftreten, in verschiedenen Drehzahlgeräten, in der Automobiltechnik (Ausrücklager, Radnaben usw.) usw. eingesetzt..), Förderanlagen, Schiffsausrüstung, Landmaschinen, Lastkraftwagen usw..

Aktive Magnetlager werden in Turbokompressoren, Turbogebläsen, Turbomolekularpumpen, elektrischen Spindeln, Turboexpandern (Kryotechnik), Gasturbinen und elektrischen Turbogeneratoren sowie in Trägheitsspeichern eingesetzt.

Schmierung je nach Lagertyp

Das für Hochgeschwindigkeitslager verwendete Fett gewährleistet eine lange Lebensdauer des Produkts. Die Empfehlungen für die Auswahl lauten wie folgt

- Dabei werden zunächst die Betriebsbedingungen berücksichtigt. Wie bereits erwähnt, hängt die Leistung in hohem Maße von der Umgebungstemperatur und anderen Faktoren ab.

- Lagerfett ist in vielen verschiedenen Qualitäten erhältlich. Flüssiges Fett ist das gebräuchlichste, da es einfach zu verwenden ist und sehr attraktive Eigenschaften hat. Gasförmige Schmierstoffe werden in letzter Zeit aufgrund ihrer einfachen Anwendung und der Möglichkeit einer gleichmäßigen Verteilung bevorzugt.

- Die Viskosität und andere Parameter werden vom Hersteller in der Betriebsanleitung angegeben.

Außerdem wird eine Klassifizierung vorgenommen, je nachdem, welche Lager geschmiert werden können. Für Nadellager, Hochgeschwindigkeitskugellager, abgedichtete Lager und Keramiklager ist ein separates Produkt erhältlich. Bei der Herstellung dieser Produkte werden die Bedingungen berücksichtigt, denen die Baugruppe ausgesetzt sein wird. Keramische Ausführungen sind beispielsweise für sehr hohe Temperaturen ausgelegt, aber nicht für Stoßbelastungen. Für höhere Drehzahlen ist auch eine separate Schmierstoffgruppe erhältlich.

Wie man ein geschlossenes Lager richtig schmiert

Um ein abgedichtetes Lager zu schmieren, wenn die Abdeckungen nicht entfernt werden können, besteht eine Möglichkeit darin, das Fett in einer Metallschale zu erwärmen (bis es flüssig ist), das Lager hineinzulegen, es abkühlen zu lassen, die Fettreste von der Oberfläche zu entfernen und es zu entfetten. Die vorhandenen Freiräume ermöglichen das Eindringen des flüssigen Fetts. Altes Fett kann jedoch nicht auf diese Weise entfernt werden.

Neue abgedichtete Lager von einem renommierten Hersteller benötigen kein zusätzliches Fett, es sei denn, sie haben mehrere Jahre im Lager gestanden – das richtige Fett ist in ausreichender Menge vorhanden.

Wir hoffen, dass dieser kurze Überblick Ihnen einen Einblick in die verschiedenen Fette gegeben hat und Ihnen geholfen hat, die am besten geeignete Marke aus der obigen Liste auszuwählen und sie erfolgreich in einem Nabenlager einzusetzen. der Erfolg auf der Straße!

Lagerfett an der Radnabe

Häufig wird das Lager zum Beispiel an der Radnabe eines Fahrzeugs befestigt. Dieser Mechanismus ist für eine ausreichend hohe Belastung ausgelegt, das Produkt kann eine große Anzahl von Umdrehungen für einen kurzen Zeitraum durchführen. Aus diesem Grund muss das Fett für die Nabenlager für schwierige Betriebsbedingungen ausgelegt sein. Bei der Auswahl des Schmierstoffs für Nabenlager sind folgende Besonderheiten zu beachten:

- Auf dem Markt sind spezielle Versionen erhältlich, die für solche Bedingungen ausgelegt sind

- Die Zugabe von Schmiermittel ist nur beim Wechsel einer Einheit zulässig. Deshalb muss es seine Eigenschaften über einen längeren Zeitraum hinweg beibehalten.

Ein Nabenlager kann nicht ohne Schmierfett betrieben werden. Eine übermäßige Erwärmung führt zu einer Verformung der Hauptelemente des Produkts, woraufhin die Reibung kritisch wird.

Im Falle einer Kfz-Nabe führt diese Situation zu einer kritischen Erwärmung, die Temperatur überträgt sich auf die Nabe und die Nabe kann platzen. Deshalb kann die Verwendung des richtigen Schmierfetts einen großen Unterschied für Ihre Fahrsicherheit machen.

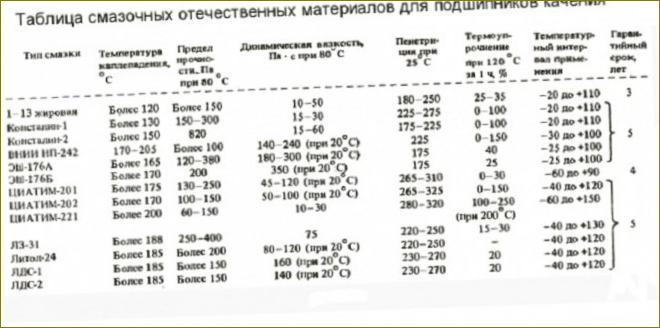

Vergleich der Fette

Hier ist eine Vergleichstabelle der Eigenschaften von Lagerfetten.

| Schmiermittel | Farbe | Verdickungsmittel | Besondere Merkmale | Form, kg |

| LIQUI MOLY LM 50 Litho HT | blau | Lithium | Radlager | Zylinder, 0.4 Dosen, 1 Eimer, 5 und 25 |

| Castrol LMX Li-Komplexfett 2 | grün | Lithium | Gleitschutz, 100%iger Korrosionsschutz | 0 Rohr.3 0.4 , Eimer 25 |

| Lithol 24 | hellgelb bis braun | Lithiumfett | Vielseitig einsetzbar, Material ist brennbar | Rohr, Behälter, Eimer 0.1-25 |

| Mobil Mobilgrease Spezial | dunkelgrau | Lithiumhydroxystearat | für Baumaschinen | PET 0.39 |

| Fuchs Titan Renolit Duraplex EP2 | ockerfarben | Li-X-Seife | für Luftkanäle und Elektromotoren von Werkzeugmaschinen | Rohr 0.4 0.5, Eimer 18 und 25 |

| MS-1000 | dunkelgrau bis schwarz | Lithium | vielseitig, regenerierend | Rohr von 0.2, Behälter, Eimer mit 3 |

| StepUp HI-Temperatur-Universal-Lithium-Schmierfett w/SMT2 | gelb | Lithium | Hochtemperatur | Paket von 0.05 und höher |

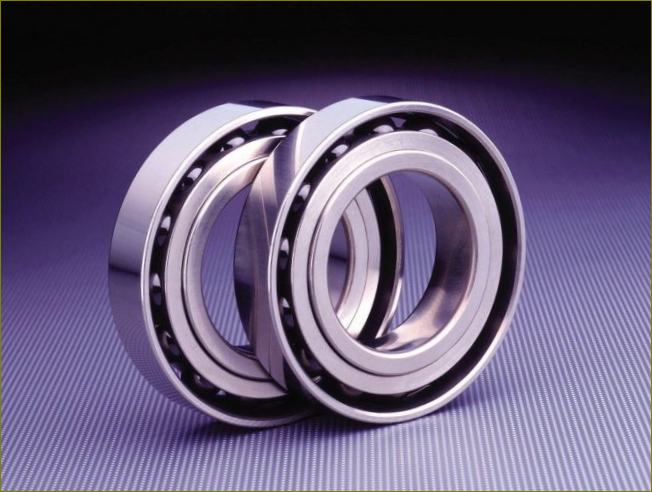

Wälzlagerfett

Wälzlager sind sehr weit verbreitet. Deshalb produzieren viele Hersteller auch ein Wälzlagerfett. Das kann folgendermaßen aussehen:

- Mit Öl, Fett oder fester Masse.

- Die Auswahl richtet sich nach den Betriebsbedingungen des Geräts.

In letzter Zeit werden Öle bevorzugt, da sie die Wärme der Wälzkörper hervorragend ableiten. Doch die hohe Wahrscheinlichkeit von Leckagen in der Kontaktzone hat zur Verwendung von Kunststoffvarianten geführt. Sie sind haltbarer und können länger halten. Wälzlageröl ähnelt in vielerlei Hinsicht dem Motoröl, aber die Unterschiede sind nicht wesentlich.

Vielfalt an Fahrzeuglagern

Die überwiegende Mehrheit der in Personenkraftwagen verwendeten Lager sind Wälzlager. In schweren Geräten wie Baggern oder Gabelstaplern können Gleitlager verwendet werden. In Autos sind ihre Gegenstücke Buchsen – diese werden im Allgemeinen verwendet, wenn ein niedriger Geräuschpegel erforderlich ist.

Der häufigste Wälzlagertyp ist das Kugellager, gefolgt vom Kegelrollenlager. Es werden auch Nadellager verwendet, aber nur selten Zylinderrollenlager, die nicht für hohe Belastungen geeignet sind.

In der Automobilindustrie werden Normen nicht immer eingehalten, insbesondere wenn es sich um Bauteile wie Lenkungsteile oder Spannrollen für Steuerketten oder Lichtmaschinenriemen handelt.

Hauptsächlich Standardlager, die in Naben, Lichtmaschine, Achsen und Klimaanlagen verwendet werden.

Betrachten wir einmal, in welchen Knotenpunkten eines modernen Kraftfahrzeugs Lager verwendet werden:

- Radlager. Während Kegelrollenlager vor allem in älteren Fahrzeugen zu finden sind, sind zweireihige Schrägkugellager heute der bevorzugte Lagertyp;

- Im Lenkgetriebe werden die Standardkugellager der Serie 60…63 oder spezielle Nadellager verwendet;

- In einem Antriebssystem hängt die Art der verwendeten Lager weitgehend von der spezifischen Antriebskonstruktion ab, es gibt keine standardisierten Lösungen;

- Die Drehung der Kurbelwelle wird durch spezielle Lager, Buchsen/Einsätze und Gleitlager gewährleistet;

- Nadellager werden in den Spannern für Steuerkette/Riemen und Lichtmaschine verwendet, seltener in Rillenkugellagern;

- In einer Anwendung wie einem Antriebsstrang wird die Drehung der Kupplungswelle durch Kugellager gewährleistet, während konische Lager weniger häufig verwendet werden. Ausrücklager werden in der Kupplung verwendet, Nadellager im Getriebe;

- Kühlgebläse, Gebläsepumpe, Klimaanlage und Lichtmaschine verwenden überwiegend Kugellager.

Lager für Elektromotoren

Elektromotoren haben in den letzten Jahren erheblich an Popularität gewonnen. Sie zeichnen sich auch durch eine Welle aus, die sich mit hoher Geschwindigkeit dreht und erhebliche Kräfte übertragen kann. Um die Welle zu sichern und die Reibung zu verringern, werden Lager eingebaut. In diesem Fall sollte der beste Schmierstoff für die Lager Folgendes gewährleisten

- Frequenz in der Reibungszone. Schon kleine Bauteile können den Verschleiß der Kontaktflächen um ein Vielfaches erhöhen.

- Geschützt gegen Sand, Staub und hohe Luftfeuchtigkeit. Diese Kombination verkürzt die Lebensdauer erheblich.

Es ist zu bedenken, dass jeder Elektromotor für ein bestimmtes Öl ausgelegt ist. Diese müssen in regelmäßigen Abständen ausgetauscht werden, z. B. kann ein Hochtemperaturlager alle 3 Wochen ausgetauscht werden, wenn die Maschine ständig unter Höchstlast betrieben wird.

Versorgung von Wälz- und Gleitlagern mit Schmierfett und Flüssigfett

Abb.2 Gleitlagerschalen.

Das Schmiermittel wird entlang der Rotation der Welle in die Buchsen in der Zone des maximalen Spiels aufgetragen. Das Fett wird durch spezielle Fettkanäle, die sich im am wenigsten belasteten Bereich befinden, über die gesamte Länge des Liners verteilt. In den Mantelübergang sind Hohlräume eingefräst, die auch als Reservoir für zusätzliche Schmierung und zum Auffangen von Verschleißprodukten dienen.

Menge des Fettes

Die Wartung des Lagers ist ein wichtiges Element für den qualitativen und effizienten Betrieb des Geräts. Zu viel Fett erhöht den Widerstand des Lagers und birgt die Gefahr der Überhitzung. Der Freiraum im Inneren des Lagers ist notwendig und dient der Wärmeregulierung zwischen den Kugeln und der Laufbahn. eine übermäßige Schmierung kann daher zu vorzeitigem Verschleiß und Ausfällen führen.

Der empfohlene Füllungsgrad beträgt 25-35% des Innenraums. In anderen Fällen ist die Anpassung der Schmierstoffmenge eher die Ausnahme. Bei Anwendungen mit hohen Geschwindigkeiten und niedrigem Drehmoment wird ein geringer Fettanteil empfohlen. Im Gegensatz dazu wird bei niedrigen Geschwindigkeiten und hoher Belastung empfohlen, den Gießanteil zu erhöhen.

Wechseln des Radnabenfetts

Das Schmierfett für die Nabenlager wird wie folgt aufgetragen:

- Die Nabenlager sollten erst nach dem Aufbocken des Fahrzeugs geschmiert werden.

- Räder und Lenkachse demontieren, um das Nabenlager zu öffnen.

- Entfernen Sie die Abziehclips und bauen Sie die Bremssättel aus.

- Das Nabenlager muss zusätzlich geöffnet werden, indem die Mittelmutter und die Nabe mit CURSOR.

- Dann muss die Hinterradnabe vom Hebel abgenommen werden.

- Setzen Sie einen Zylinder ein, dessen Durchmesser etwas größer ist als die Nabenbohrung, und entfernen Sie dann das Lager.

- Entfernen Sie die Nabenpackung und bauen Sie die Lager aus.

- Tragen Sie dann eine dicke Schicht Fett auf das Lager auf. Es ist wichtig, die Masse auch auf andere Teile des Rades aufzutragen, einschließlich des Kugellagers und anderer Komponenten.

- Das montierte Lager austauschen und wieder zusammenbauen.

Nur mit dicken Handschuhen wechseln, die keinen Staub oder Schleifmittel enthalten. Halten Sie außerdem alle Materialien und Werkzeuge trocken und sauber, frei von Substanzen, die das Fett oder das Lager beschädigen könnten.

Merkmale und Eigenschaften von Fetten

Je nach Art und Zusammensetzung verfügen alle Schmierstoffe über bestimmte Eigenschaften. Dennoch können die wichtigsten Merkmale der Fette standardisiert werden.

Dauerhaftigkeit von Lagerfett.

Je höher er ist, desto geringer ist die Wahrscheinlichkeit, dass Schmiermittel aus dem Lager austritt. Dies gilt für Fette und Öle. Festschmierstoffe und Gase haben diese Eigenschaft nicht. Das Fett darf jedoch keine zu hohe Festigkeit haben, da es sonst nicht mehr ungehindert in die Reibungszone eindringen kann.

Die Viskosität eines Schmierfetts bestimmt seine Konsistenz.

Sie reicht von sehr weich bis seifig bei Fetten und von sehr flüssig bis sehr dickflüssig bei Ölen. Die Viskosität ist kein konstanter Wert, da sie von äußeren Faktoren abhängt: Temperaturen, Verformung usw..

Temperaturbeständigkeit

bestimmt die Obergrenze für die Betriebstemperatur eines Schmierfetts. Je höher die Viskosität, desto besser ist die Leistung des Schmierfetts bei hohen Temperaturen. Bei unzureichender Temperaturbeständigkeit kann der Schmierstoff aus der Reibzone austreten, sich festsetzen und sogar entzünden. Hochtemperaturfette sind daher die beste Lösung für Arbeiten bei hohen Temperaturen.

Frostschutz

bestimmt die untere Grenze der Betriebstemperatur. Bei unzureichender Fettmenge verdickt sich das Fett und behindert die Bewegung der Teile. Tieftemperaturfette ermöglichen einen unterbrechungsfreien Betrieb der Geräte bei Minustemperaturen.

Mechanische Stabilität

bestimmt das Verhalten von Fetten nach Verformung. Die Veränderung der Eigenschaften hängt davon ab, wie intensiv und wie lange der Schmierstoff aufgetragen wurde. Fette mit geringer mechanischer Stabilität werden nicht zur Verwendung in undichten Baugruppen empfohlen.

Mechanische und chemische Stabilität

hängt von der Fähigkeit des Schmierstoffs ab, seine Eigenschaften und seine Zusammensetzung aufgrund von Oxidation, Freisetzung des Dispersionsmediums oder Verdampfung beizubehalten.

Wasserbeständigkeit

– Es ist die Beständigkeit des Schmierstoffs gegenüber Wasser: Auswaschen, Auflösen. Wasserbeständige Fette nehmen kein Wasser auf und reagieren nicht chemisch mit Wasser.

Haftung

– ist die Fähigkeit des Schmierstoffs, an verschiedenen Oberflächen zu haften. Gut haftende Materialien fühlen sich klebrig an, lassen sich schwer abspülen und abreiben.

Anti-Schuppen, Anti-Verschleiß, Anti-Korrosions-Eigenschaften

die Schmierstoffe verhindern das Festfressen und Festfressen der Laufflächen, verringern den Verschleiß und schützen vor Korrosion.

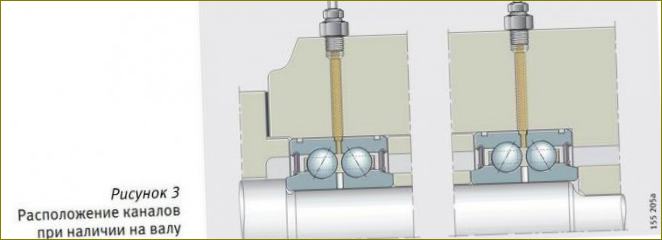

Gestaltung von Schmierstoffkanälen

Einlasskanäle und Schmierbohrungen in Gehäusen und Wellen, Abb. 2 und Abb. 3, sollte:

- direkt zur Schmierbohrung im Lager führen;

- um die Länge so weit wie möglich zu begrenzen;

- Für jedes Lager ist ein separater Einlass vorzusehen.

Die Kanäle sollten mit Fett gefüllt werden, Abb. 2; erforderlichenfalls ist die Luft aus den Kanälen zu entfernen. Die Empfehlungen der Hersteller von Schmiersystemen sollten beachtet werden.

Wartung der Lager

Die Robustheit ist der grundlegende Nachteil der meisten modernen technologischen Einheiten. Gerade wegen der ständigen Belastung versagen die Lager schnell. Es ist praktisch unmöglich, ihn aufzuhalten; mit der Zeit nutzt sich das Material selbst ab und wird brüchiger. Die Lager der neuesten Generation sind mit einer ausgeklügelteren Konstruktion ausgestattet, was jedoch nicht immer einen vorzeitigen Verschleiß verhindert. Schäden können bereits nach kurzer Zeit auftreten, wenn die anfängliche Verarbeitung inkompetent ist. Der Grund dafür ist, dass die Rollen und Kugeln zu gleiten beginnen, was zusätzliche Reibung verursacht.

Wenn Sie das Lager richtig montieren und es anschließend richtig behandeln, sollten Sie im Betrieb keine Probleme haben. Es besteht eine 90%ige Chance, dass das Teil seine gesamte Lebensdauer überdauert.

Bedenken Sie, dass etwa die Hälfte aller Lagerausfälle auf unzureichende Schmierung zurückzuführen ist. Denken Sie daran, dass selbst der stärkste und härteste Stahl nicht alle Schmiereigenschaften bieten kann. Dies kann zu Krampfanfällen führen. In schweren Fällen kann heißes Fett auf Metall Feuer fangen.

Schlechter Einbau ist natürlich oft die Ursache für den vorzeitigen Ausfall der meisten Lager. Aber meistens gehen sie kaputt, weil schlechte oder einfach ungeeignete Schmiermittel verwendet werden. Es ist wichtig, das richtige Schmiermittel zu wählen, damit Ihre Komponenten so lange wie möglich halten. Jedes Mal, wenn ungewöhnliche Geräusche, Vibrationen oder Oberflächenverschmutzungen um das Lager herum festgestellt werden, sollte die Oberfläche nachgeschmiert werden.

Arten von Flüssigfett

Die Wahl des verwendeten Schmierfetts hängt im Wesentlichen von der Anwendung und den vom Lager zu erreichenden Drehzahlen ab. Nachfolgend finden Sie eine Liste der verschiedenen und gebräuchlichsten Arten von Fetten:

- Tropfschmierung: wird für Radiallager verwendet, garantiert hohe Drehzahlen, ist aber nur anwendbar, wenn das Lager mit einer Schmierbohrung im Außenring versehen ist

- Tauchschmierung: auch unter anderen Namen bekannt (Ölbad- oder Sumpfschmierung), hauptsächlich für niedrige Drehzahlen verwendet, etwa die Hälfte der Drehzahl, die ein Lager normalerweise erreicht. Geeignet für die Montage auf einer horizontalen Achse, wobei der Ölstand bei stillstehendem Lager den tiefsten Punkt der Innenlaufbahn erreichen sollte. Ausreichende Ölversorgung ist wichtig, da Ölmangel zu extrem kurzen Ölwechselintervallen führen kann; es empfiehlt sich, den Ölstand mit einem Peilstab im Auge zu behalten.

- Ölumlaufschmierung: wird bei hohen Drehzahlen und Temperaturen eingesetzt, wodurch der Lagerverschleiß und die Häufigkeit des Ölwechsels reduziert werden. Die Filterung hilft, die Betriebstemperaturen niedrig zu halten.

- Ölnebelschmierung: wird verwendet, wenn hohe Geschwindigkeiten erreicht werden sollen, d. h.. dieses Schmiersystem wird durch die Einspritzung einer kleinen Menge Öl in den Luftstrom erreicht. Es ist vorgeschrieben, dass nur saubere, trockene, unverfälschte Luft verwendet wird. Der im Inneren des Geräts erzeugte Überdruck muss sicherstellen, dass keine externen Verunreinigungen wie Staub, Schutt, Dämpfe, Feuchtigkeit usw. vorhanden sind..

- Zentralisierte Ölschmierung: für den Einsatz, wenn verschiedene Stellen der Maschine geschmiert werden müssen. Im Allgemeinen durch eine zentrale Pumpe, die die Verteilung des Öls an die verschiedenen Stellen des Geräts gewährleistet. Der Vorteil dieser Art von Schmierfett ist eine bessere Kontrolle über den Schmierstoffanteil und die Filtration.

Schmierung und Wartung sind für einen zuverlässigen Betrieb und eine lange Lebensdauer von Wälzlagern äußerst wichtig.

Wie kann ich Lagerfett richtig anwenden und welches Produkt ist die beste Wahl?